Biomímesis para el Desarrollo de Placas Bipolares para Pilas de Combustible Tipo PEM (BioPEM)

Fecha

Breve reseña

Las pilas de combustible de membrana de intercambio de protones (PEMFCs) son dispositivos energéticos que convierten directamente la energía química de combustibles como el hidrógeno en trabajo útil con un impacto ambiental insignificante y alta eficiencia. La geometría del canal de la placa bipolar tiene un impacto considerable en el rendimiento de la pila de combustible.

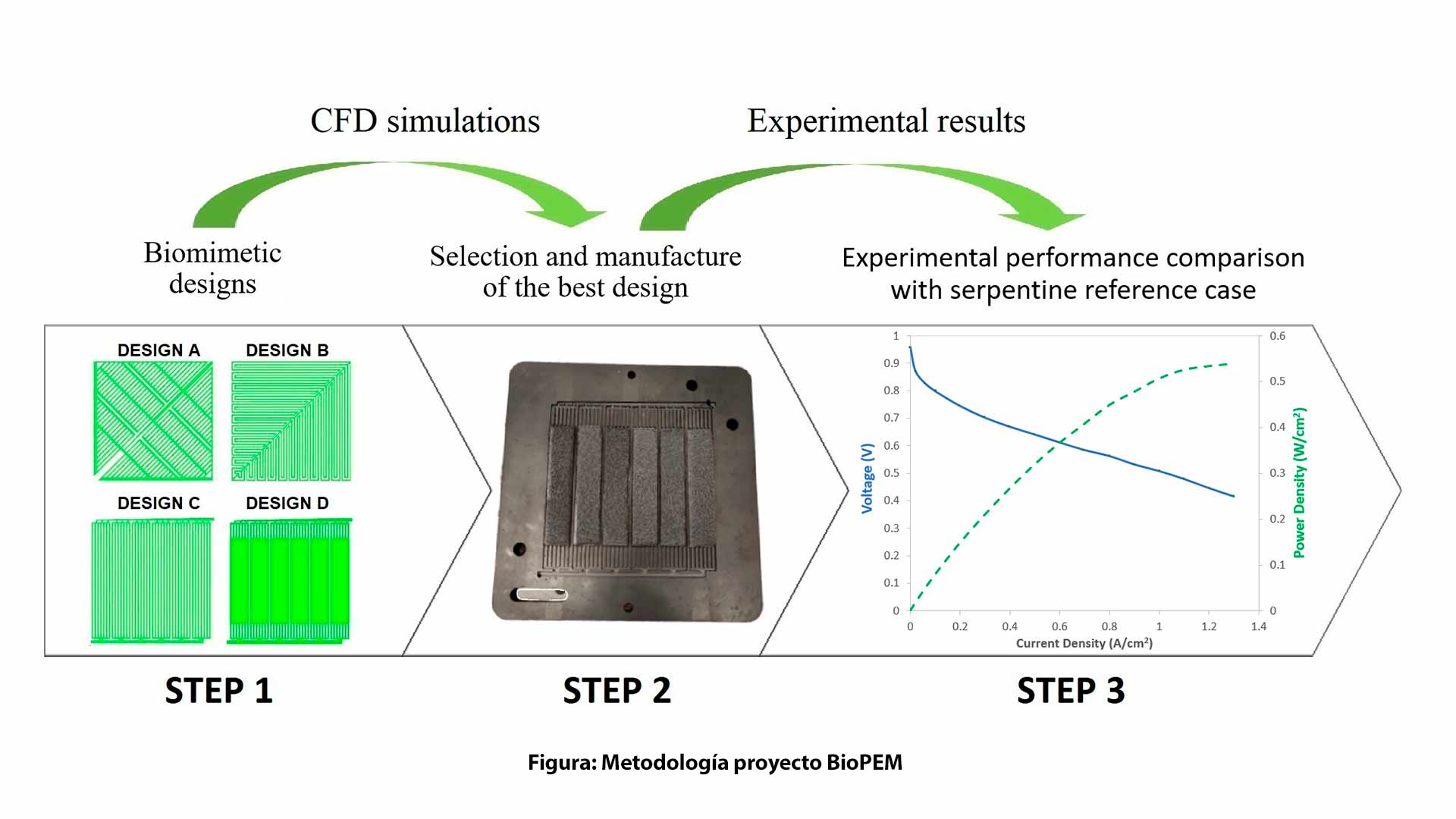

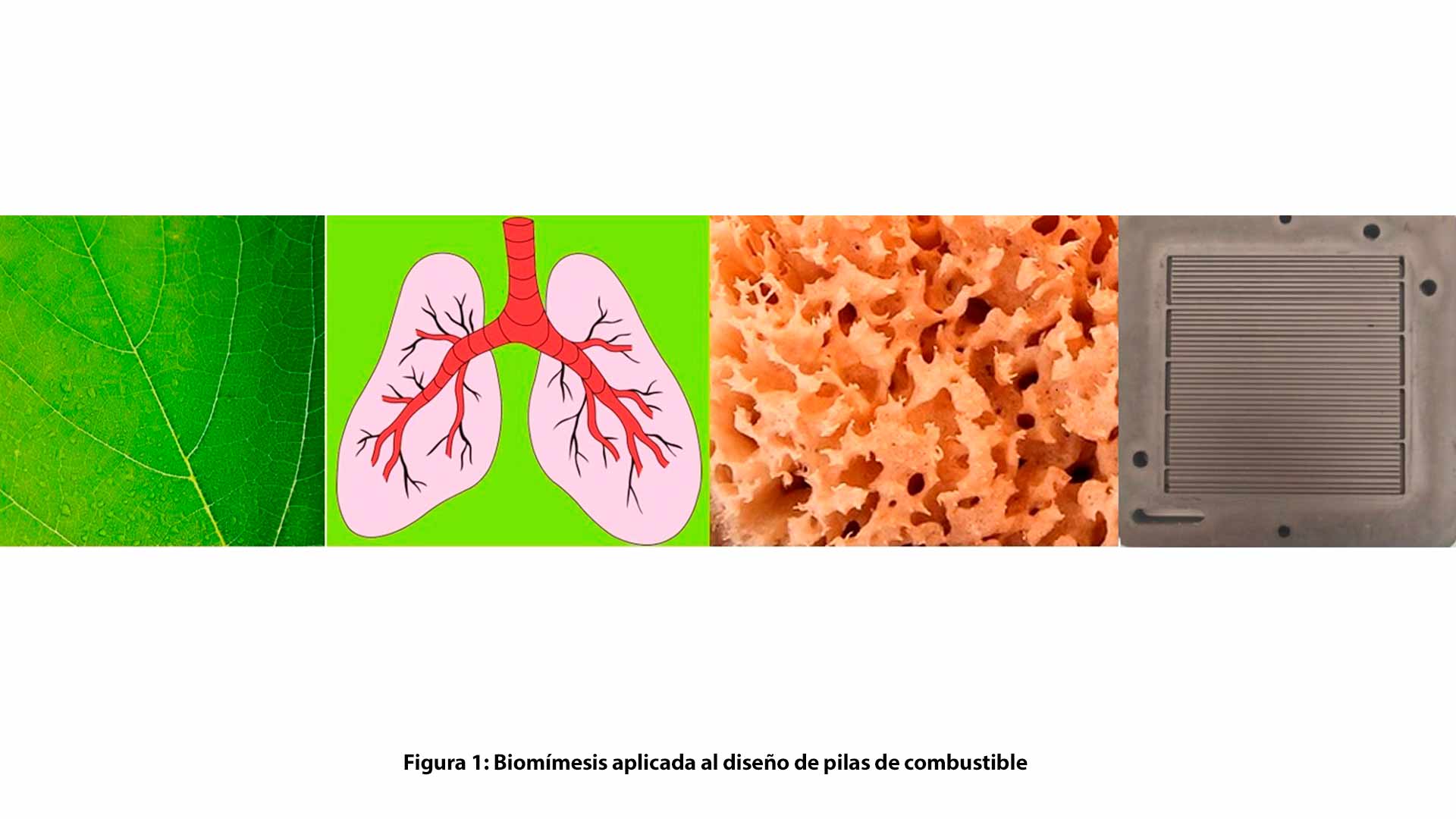

Los diseños de la placa bipolar basados en estructuras inspiradas en la naturaleza, como hojas, pulmones o esponjas, se han explorado hasta la fecha con éxito, pero aún no han alcanzado todo su potencial. En el presente proyecto se investigan nuevos diseños biomiméticos a través de tres fases diferenciadas.

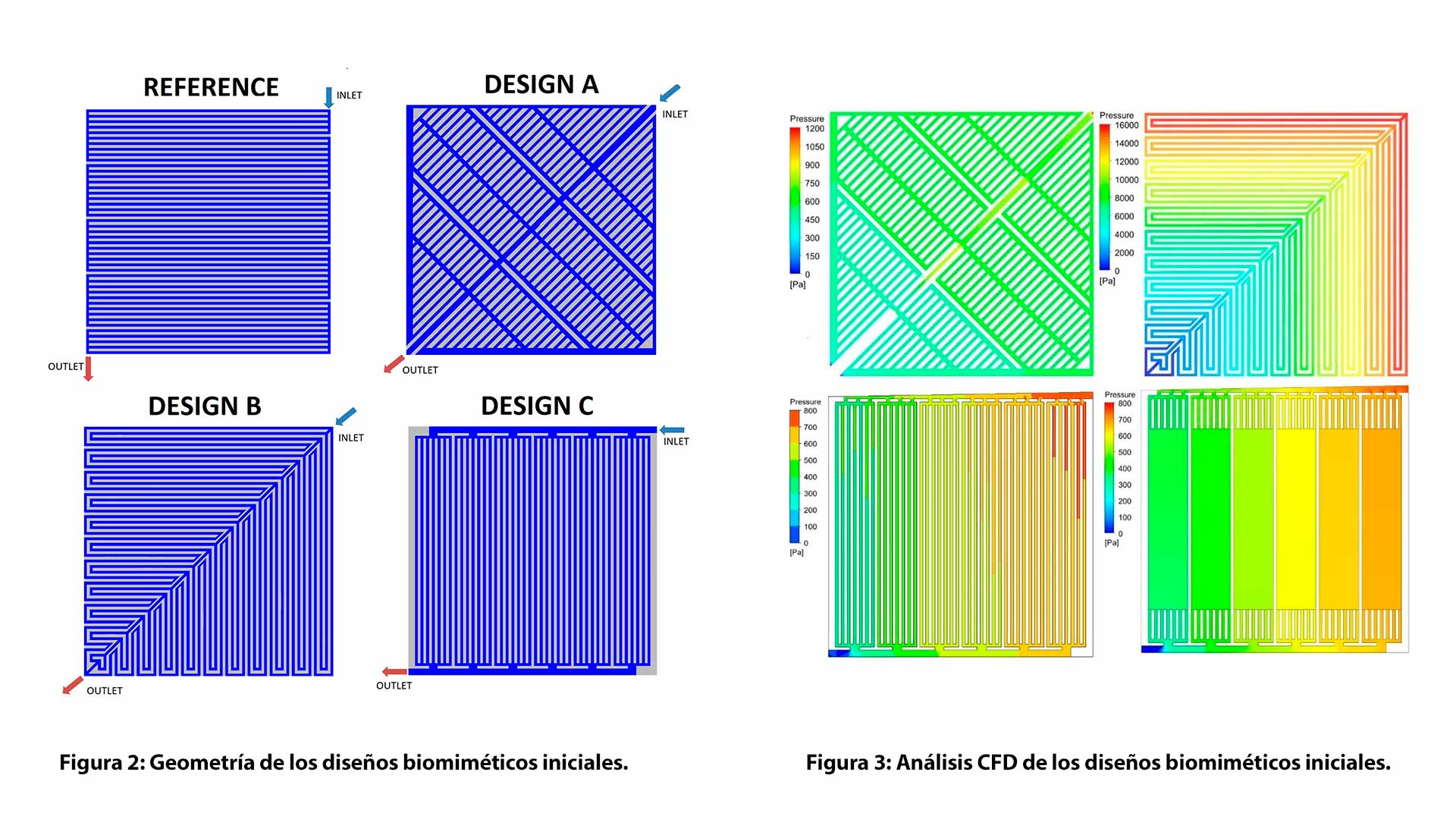

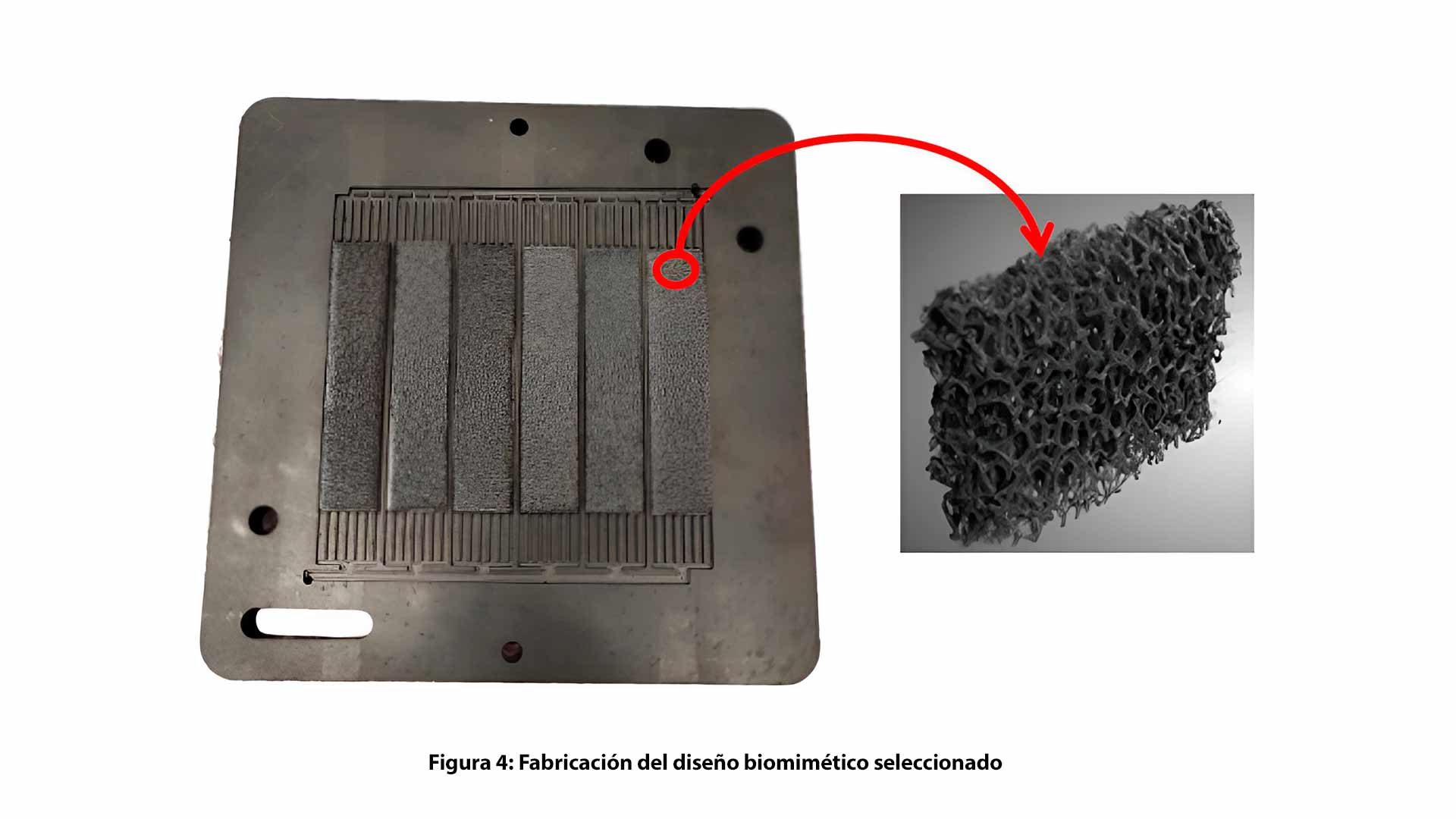

- En una primera fase se analizan una serie diseños biomiméticos iniciales para una pila de combustible mediante un análisis fluido-dinámico computacional del flujo de diferentes diseños biomiméticos iniciales, con el objetivo de seleccionar el diseño más prometedor. Los resultados de los diseños biomiméticos se comparan con los resultados de diseños estándar del estado del arte de pilas combustible, como el serpentín-paralelo. El diseño seleccionado incluye inserciones porosas de grafeno en la parte central de la placa en lugar de los canales verticales, más comunes en otros diseños del estado del arte.

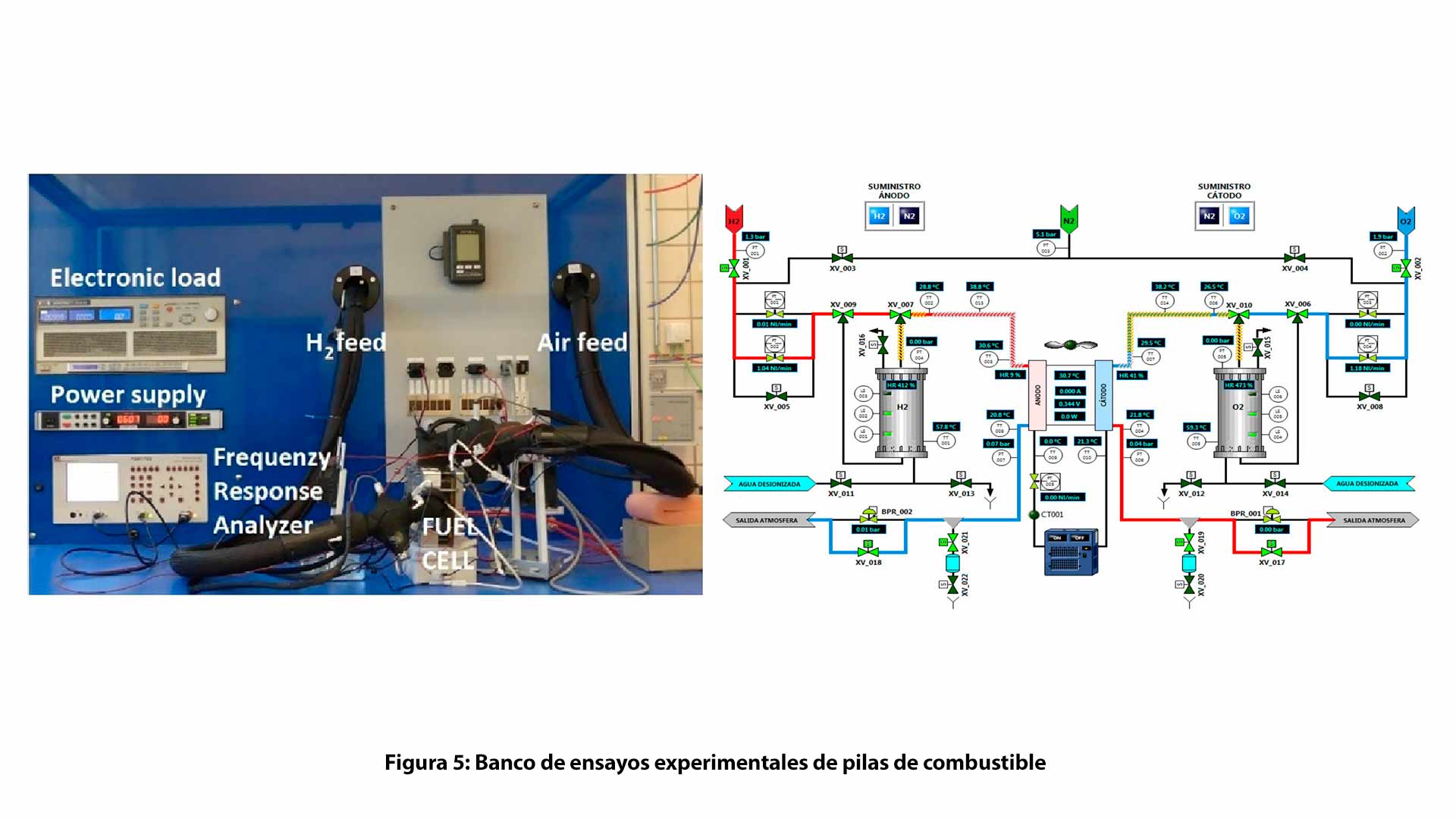

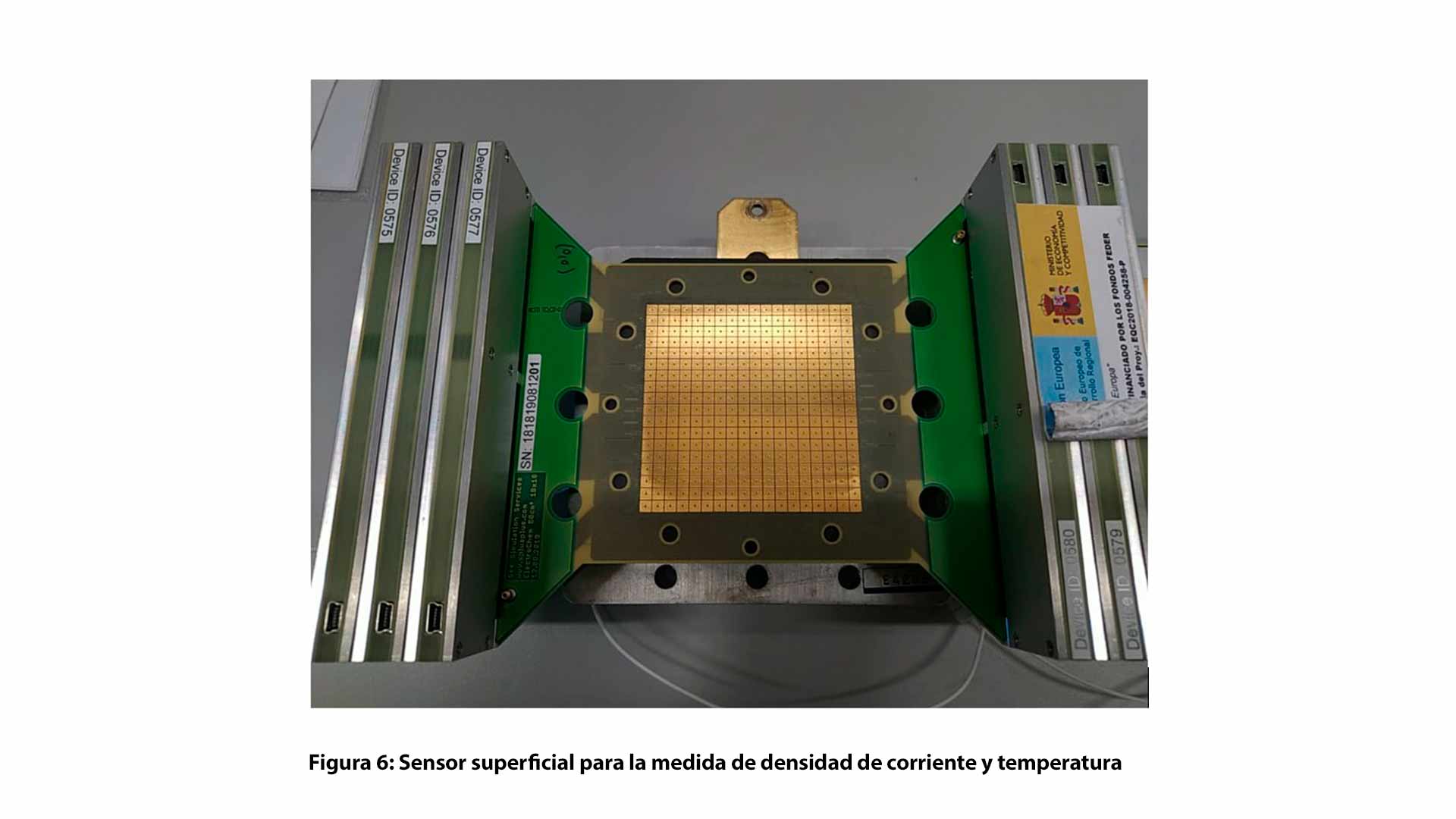

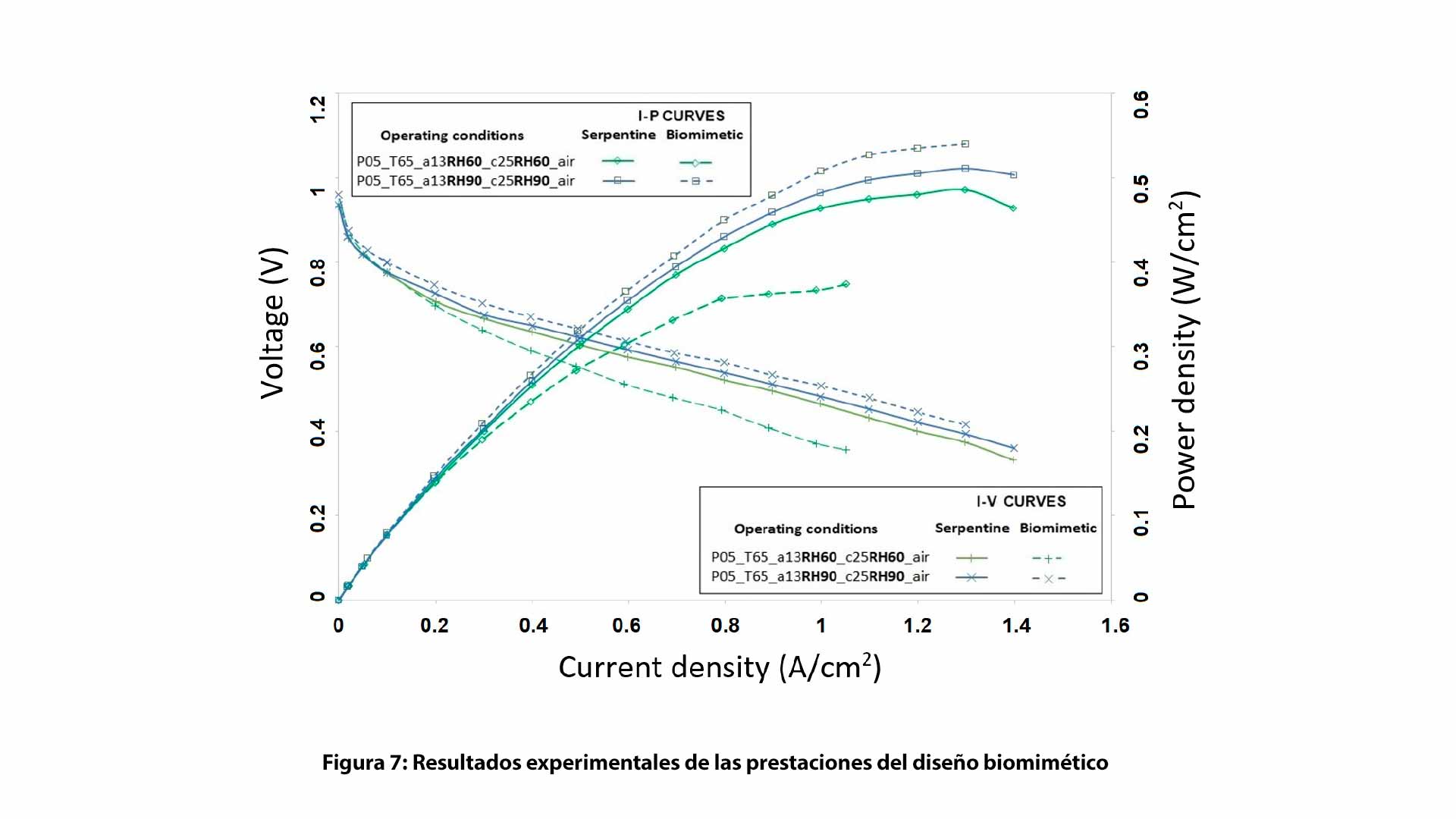

- En una segunda fase, una vez seleccionado el diseño biomimético con mejores perspectivas, se procede a su fabricación y a la realización de ensayos experimentales para determinar sus prestaciones energéticas (curvas IV, EIS y CDM). Los ensayos experimentales fueron realizados en el banco de ensayos de pilas de hidrógeno que el grupo de Termotecnia posee en sus instalaciones. Los resultados del nuevo diseño biomimético se analizaron y se compararon con un modelo serpentín-paralelo de referencia, indicando que el nuevo diseño propuesto es especialmente adecuado para mejorar la gestión del agua de la pila de combustible en condiciones de alta humedad de los reactivos, alcanzando una potencia máxima de hasta un 6,0 % superior en comparación con el diseño de referencia.

- En una tercera fase y tras el análisis de los resultados experimentales previos, se procede a realizar una optimización del diseño para fabricar y ensayar el prototipo final. Finalmente, con el prototipo final optimizado, se inicia a la fabricación de un stack de 500W de potencia para la demostración final de la tecnología investigada.

Esta publicación es parte del proyecto I+D+i PID2019-104441RB-I00 financiado por MCIN/AEI/10.13039/501100011033.

Programa financiador: Plan Estatal 2017-2020 Retos - Proyectos I+D+i