Profesores de la ETSi descubren un método para la producción masiva de microfibras

Profesores de la ETSi descubren un método para la producción masiva de microfibras

Profesores del Departamento de Ingeniería Aeroespacial y Mecánica de Fluidos de la Escuela Técnica Superior de Ingeniería de la Universidad de Sevilla consiguen un método para producción masiva de microfibras elaboradas con un polímero llamado alcohol polivinílico (PVA). Este estudio, recogido en el artículo https://doi.org/10.1039/D3RA03070A presenta un avance cuantitativo en cuanto a la posibilidad de producir de forma industrial nanofibras.

Los profesores Luis Modesto López y Alfonso Gañán Calvo, junto al estudiante Jesús Olmedo Pradas, presentan en dicho artículo esta nueva tecnología, que podrá aplicarse a la producción masiva de micro y nanomateriales, en particular a las nanofibras. “Debido a la alta capacidad de procesamiento, la técnica que proponemos podría, en un futuro, ser escalada y adaptada a la producción industrial, con lo que se mejoraría las ratios de producción. Además, se debe tener en cuenta que se trata de una técnica de producción de fibras polímericas y estos materiales se encuentran presentes en prácticamente todos los aspectos de la vida cotidiana, por lo que su aplicación es realmente amplia y diversa: fabricación de los llamados andamios biocompatibles para su uso en regeneración de tejidos, la producción de plataformas fibrosas para sistemas de generación y almacenamiento de energía (i.e., electrodos), sistemas de impresión de 3D. Otras de las aplicaciones industriales más visibles y de actual relevancia serían la fabricación de materiales para mascarillas y EPIs o para los llamados “Smart wearables” (tejidos “inteligentes”)” afirma el profesor Modesto López.

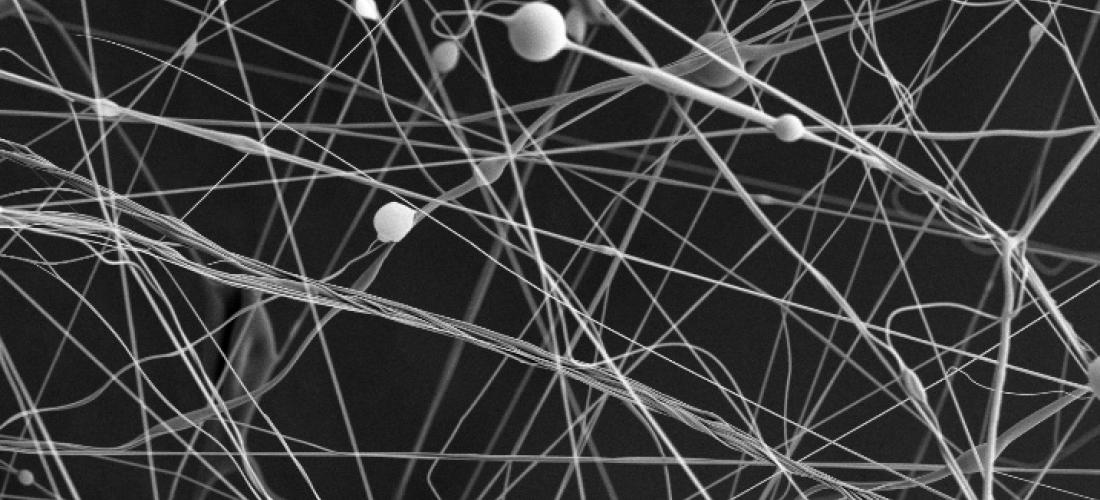

La relevancia de este trabajo radica en la producción masiva de fibras muy delgadas, conocidas como microfibras, y hechas de un polímero llamado alcohol polivinílico (PVA). Para ello, utilizan un singular proceso con el cual, con un solo inyector, se tiene la capacidad de procesar mil veces más microfibras que con los sistemas convencionales, como el llamado electrohilado o “electrospinning”. Estas microfibras tienen un diámetro menor que 1 micrómetro (1 micra, la millonésima parte de un metro), entre 0.9 y 0.5 micras, lo que significa que son mucho más delgadas que un cabello humano (100 micras) o un glóbulo rojo (8 micras). Incluso pueden llegar a ser tan delgadas como el coronavirus (menor que 0.5 micras).

El estudio tenía como objetivo desarrollar una tecnología sencilla pero robusta para producir micro y nanofibras utilizando inyectores neumáticos de tipo Flow Blurring® (proporcionado por Ingeniatrics Tecnologías S.L.). Estos dispositivos utilizan una corriente de aire para fragmentar un flujo líquido dando lugar a la formación de finas gotas (como las que generan los aspersores de las terrazas), proceso conocido como pulverización. Es importante destacar que nuestro estudio fue financiado con fondos de los programas PAIDI 2020 y FEDER.

El profesor Modesto López cuenta de esta forma cómo llegaron a dicho descubrimiento: “La investigación comenzó con ensayos de pulverizado en los que se buscaba la producción de microgotas. Sin embargo, en lugar de eso, obtuvimos estructuras alargadas a las que llamamos ligamentos. Al estudiar la física subyacente en el proceso de pulverizado nos dimos cuenta de que los ligamentos se formaban al utilizar líquidos altamente viscosos y con cierta viscoelasticidad. No obstante, hacía falta un método para solidificar los ligamentos y obtener fibras. Por ello, recurrimos a una fuente de calor, en este caso un horno tubular capaz de alcanzar temperaturas de hasta 1200 grados Celsius, aunque en nuestro estudio se 300 grados fueron suficientes. En resumen, pulverizamos una disolución polimérica dentro del horno utilizando un inyector tipo Flow Blurring. El calor generado por el horno permitió el rápido secado de los ligamentos, lo que resultó en la formación de microfibras en cuestión de segundos. Asimismo, en paralelo realizamos simulaciones de dinámica de fluidos computacional (CFD) para comprender mejor los procesos físicos que rigen la fragmentación de las soluciones poliméricas y la formación de los ligamentos”.

La mayor parte del trabajo se realizó en el laboratorio de Mecánica de Fluidos, en el Departamento de Ingeniería Aeroespacial y Mecánica de Fluidos de la ETSI aunque también hicieron uso de las instalaciones del CITIUS, donde analizaron la viscosidad de las soluciones poliméricas en la unidad de Caracterización Funcional y examinamos la forma y tamaño de las microfibras utilizando un microscopio electrónico de barrido (SEM) de la unidad de Microscopía.

El proyecto es transformador en cuanto que pretende revolucionar los métodos convencionales de producción de micro- y nanofibras. Actualmente, las técnicas más comunes para fabricar nanofibras utilizan campos eléctricos como fuente de energía para “estirar” las disoluciones poliméricas, reducir su tamaño y/o fragmentarlas; pero requiere que el líquido tenga cierta conductividad eléctrica. Además, dichas técnicas tienen una baja capacidad de procesamiento de la disolución en cuestión, del orden 0.1 mililitros por hora. En este sentido, nuestra tecnología es energéticamente más eficiente que los métodos actuales pues no depende de una fuente de energía externa para fragmentar el líquido, sino que aprovecha la energía mecánica contenida en la corriente de aire para generar nueva superficie, es decir una multiplicidad de ligamentos más finos. Así mismo, la tecnología propuesta tiene una altísima capacidad de procesamiento pues puede operar con caudales de líquido del orden de 1500 mililitros por hora, esto es más de mil veces la capacidad de los sistemas convencionales. Asimismo, este proyecto abre una nueva línea de investigación relacionada con la fabricación de fibras compuestas que constan de dos o más materiales poliméricos y que a su vez pueden contener nanopartículas funcionales o materiales como grafeno y nanotubos de carbono.