Test su scala reale della sezione 19.1 dell'Airbus A350

Data

Breve relazione

Nel 2006, i professori del Gruppo Elasticità e Resistenza dei Materiali della Scuola Tecnica Superiore di Ingegneria, Federico París e José Cañas, hanno creato lo Spin-Off TEAMS (Testing and Engineering of Aeronautical Materials and Structures). TEAMS si trova nel Parco Aeronautico dell'Aerópolis ed è nata come azienda basata sulla tecnologia con un chiaro impegno verso tutto ciò che rappresenta la definizione, lo sviluppo e il miglioramento nel campo dell'analisi sperimentale e con l'impegno a investire e promuovere la ricerca e lo sviluppo in questo campo. Tra gli obiettivi prefissati c'è quello di contribuire allo sviluppo dell'azienda aeronautica nei campi dell'ingegneria dei materiali e dell'analisi strutturale.

TEAMS era uno dei soli 4 laboratori riconosciuti da AIRBUS in Europa per l'esecuzione di test su materiali e componenti aeronautici di livello 5, 4 e 3. Era certificato da EADS-MTAD e da Boeing e aveva NADPCAP, ISO 9001, ISO 9100 e ISO 14001.

Dalla sua fondazione fino al 2018, anno in cui è entrata a far parte della multinazionale ELEMENT, TEAMS ha ricevuto numerosi riconoscimenti, tra cui:

-1° Premio del IV Concorso di Iniziative Imprenditoriali nella modalità imprese create, assegnato dall'Università di Siviglia, 2009.

-Premio per l'azione imprenditoriale più innovativa legata all'Università assegnato da Diario 5 Días nel bando 2009.

- Premio dell'Associazione Scientifica Spagnola, 2015.

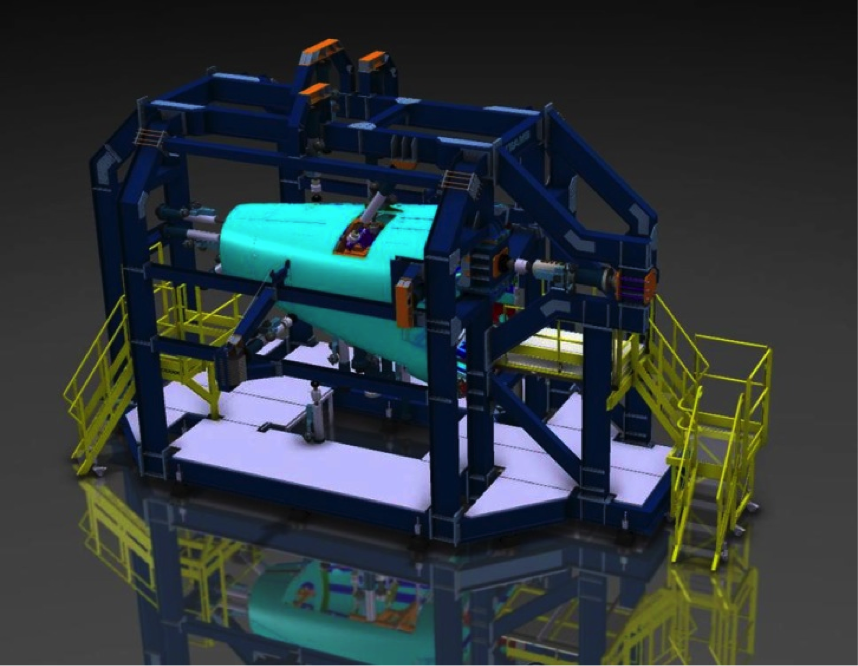

Tra i numerosi lavori eseguiti in 12 anni spicca il test di certificazione dell'S19.1 dell'Airbus A350. Era la prima volta che veniva effettuato questo test di certificazione.

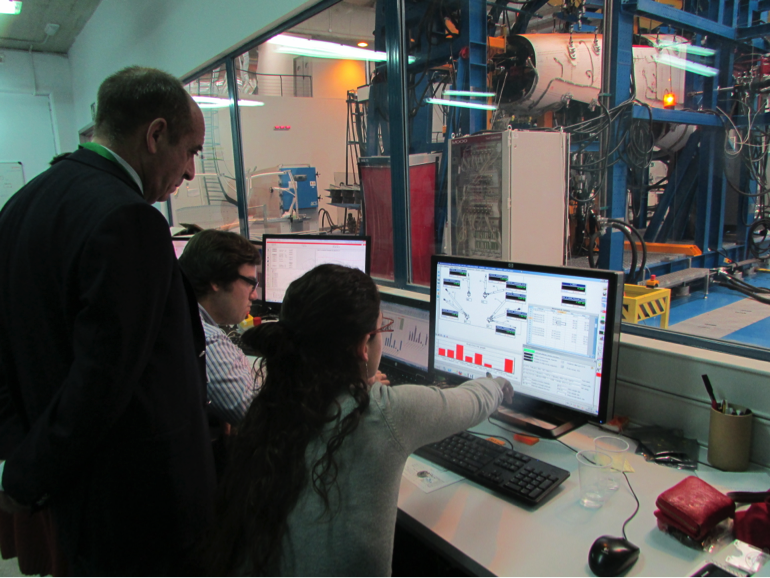

Il lavoro svolto è stato svolto tra marzo 2013 e dicembre 2016. Vi hanno partecipato personale sia del Gruppo Elasticità e Resistenza dei Materiali di AICIA che di TEAMS e ha costituito una sfida tecnologica poiché non era solo la prima volta che si effettuava un test su questo componente ma era anche la prima volta che nella nostra comunità veniva effettuato un test di certificazione su una struttura aeronautica.

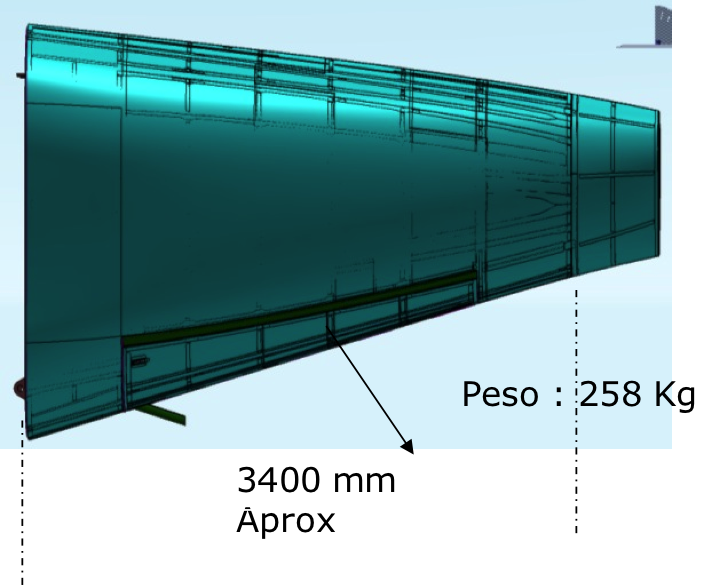

Alcuni dati da evidenziare dal test:

- 1200 canali di acquisizione

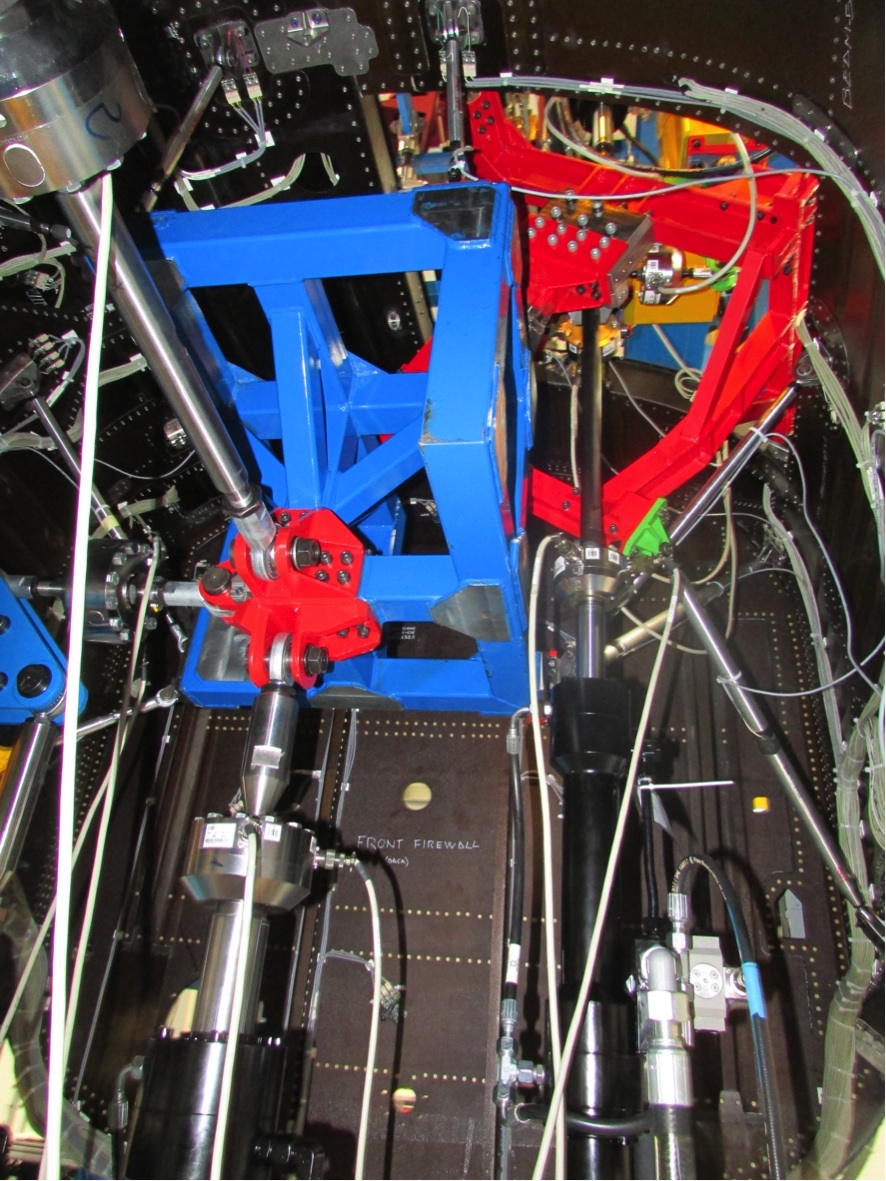

- 19 Attuatori idraulici

- Caricamento alberi

- Simulazione di sistemi

- Gamma di carico tra 70 e 10 KN

Una volta progettato e costruito il banco prova, come sarebbero stati applicati i carichi statici e di fatica e messo a punto l'intero sistema di acquisizione e controllo, i test sono stati eseguiti nelle seguenti fasi:

- Prova statica. Carico limite (UL) = 1,5 Carico limite (LL)

- Fatica composta (nessuna progressione del danno)

- Prove statiche. UL = 1,5 LL

- Sostituzione parti metalliche

- Fatica del metallo. (Non comparsa di danni)

- Prove statiche. UL = 1,5 LL

- Tolleranza al danno