Essai grandeur nature du tronçon 19.1 de l'Airbus A350

Date

Bref rapport

En 2006, les professeurs du Groupe Élasticité et Résistance des Matériaux de l'École Technique Supérieure d'Ingénierie, Federico París et José Cañas, ont créé la spin-off TEAMS (Essai et Ingénierie de Matériaux et Structures Aéronautiques). TEAMS est située dans le parc aéronautique Aerópolis et est née comme une entreprise technologique avec un engagement clair dans tout ce qui représente la définition, le développement et l'amélioration dans le domaine de l'analyse expérimentale et avec un engagement à investir et à promouvoir la R&D dans ce domaine. Parmi les objectifs fixés figure celui de contribuer au développement de l'entreprise aéronautique dans les domaines de l'ingénierie des matériaux et de l'analyse structurelle.

TEAMS était l'un des 4 seuls laboratoires reconnus par AIRBUS en Europe pour réaliser des tests sur matériaux et composants aéronautiques de niveaux 5, 4 et 3. Il était certifié par EADS-MTAD et par Boeing et disposait des normes NADPCAP, ISO 9001, ISO 9100 et ISO. 14001.

Depuis sa création jusqu'en 2018, date à laquelle elle a intégré la multinationale ELEMENT, TEAMS a reçu de nombreuses reconnaissances, notamment :

-1er Prix du IVe Concours d'Initiatives d'Entreprise dans la modalité entreprises créées décerné par l'Université de Séville, 2009.

-Prix de l'action entrepreneuriale la plus innovante liée à l'Université décerné par Diario 5 Días lors de l'appel 2009.

- Prix de l'Association Scientifique Espagnole, 2015.

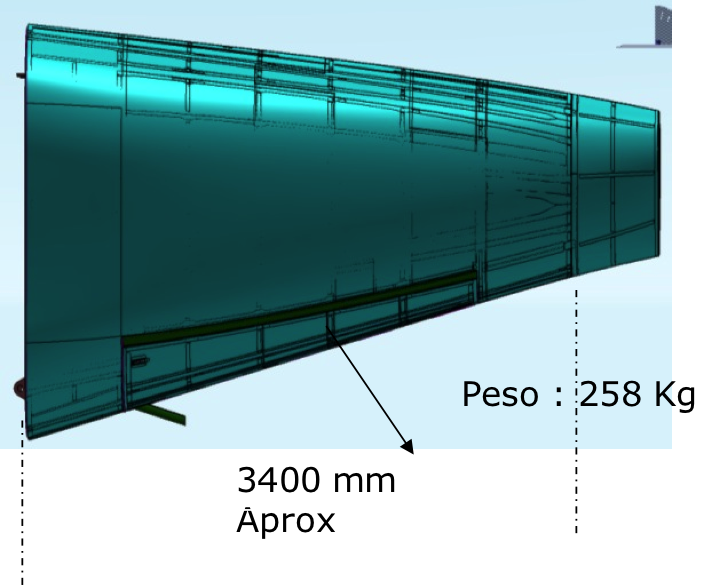

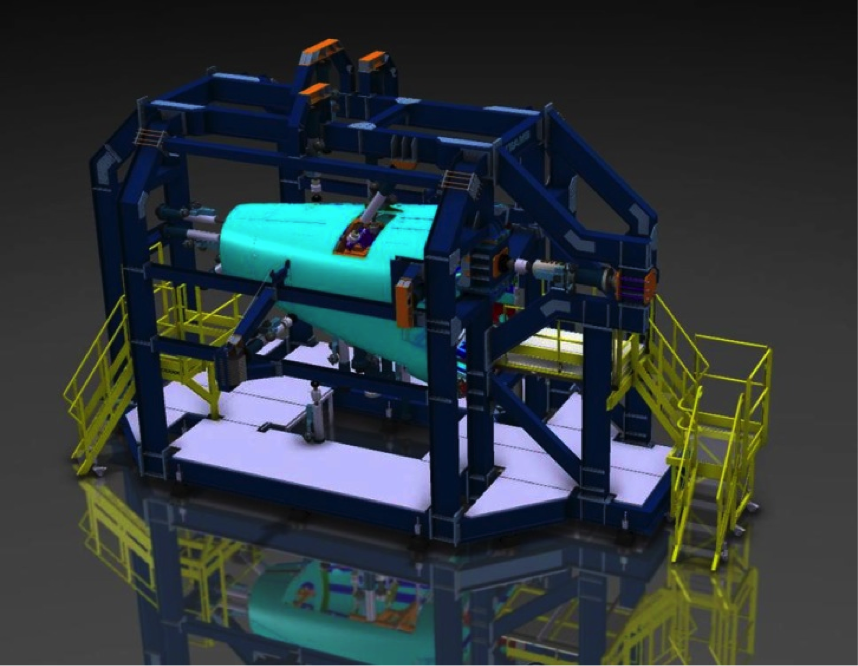

Parmi les nombreux travaux réalisés au cours des 12 années, se distingue le test de certification du S19.1 de l'Airbus A350. C'était la première fois que ce test de certification était réalisé.

Les travaux réalisés ont été réalisés entre mars 2013 et décembre 2016. Des personnels du Groupe Élasticité et Résistance des Matériaux de l'AICIA et des TEAMS y ont participé et cela a constitué un défi technologique puisque ce n'était pas seulement la première fois qu'on effectuait un test sur cette composante mais c'était aussi la première fois qu'un essai de certification sur une structure aéronautique était réalisé dans notre communauté.

Quelques données à souligner du test :

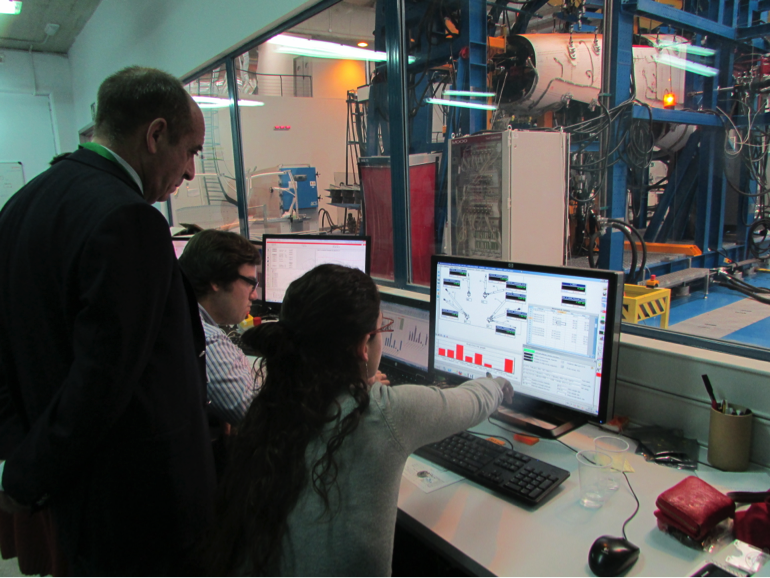

- 1200 canaux d'acquisition

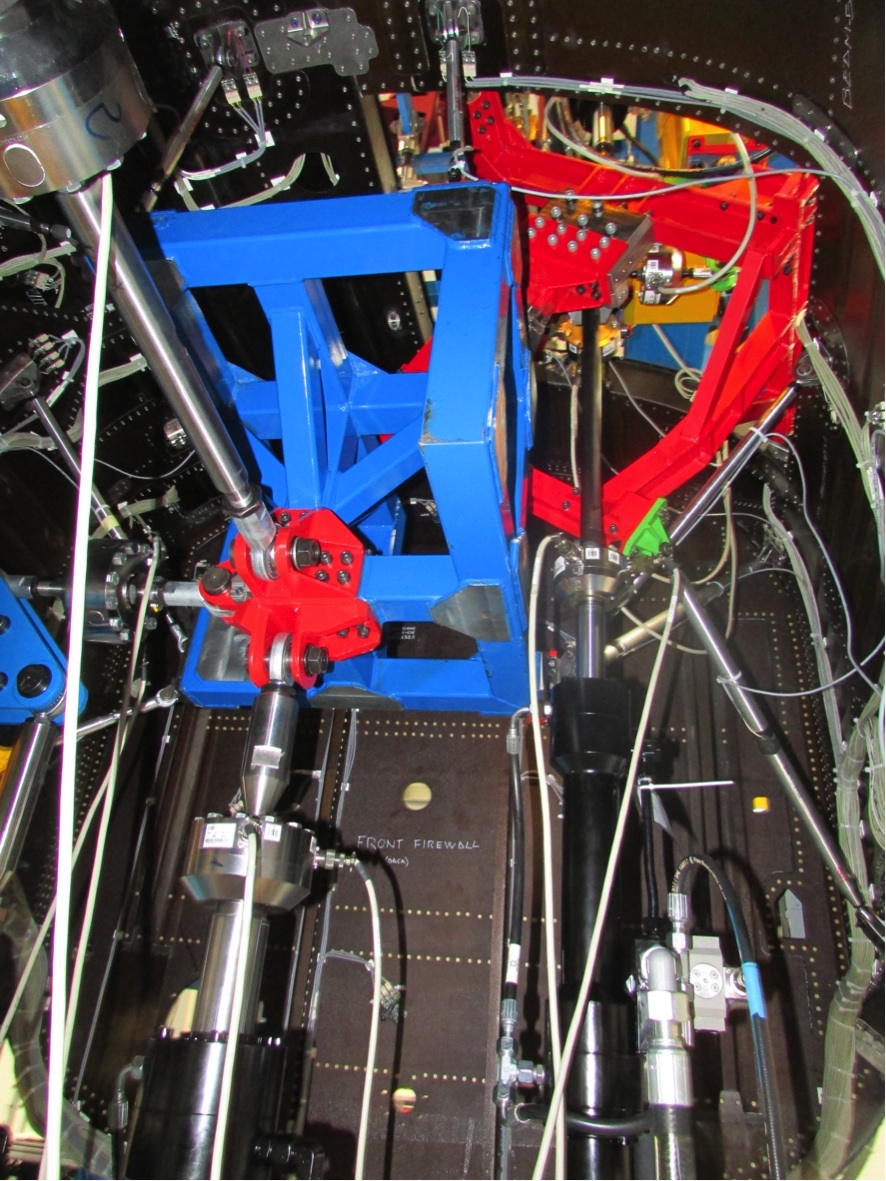

- 19 vérins hydrauliques

- Chargement des arbres

- Simulation de systèmes

- Plage de charge entre 70 et 10 KN

Une fois le banc d'essai conçu et construit, la manière dont les charges statiques et de fatigue seraient appliquées et l'ensemble du système d'acquisition et de contrôle affiné, les tests ont été effectués dans les phases suivantes :

- Test statique. Charge ultime (UL) = 1,5 Charge limite (LL)

- Fatigue composée (pas de progression des dégâts)

- Tests statiques. UL = 1,5 LL

- Remplacement de pièces métalliques

- La fatigue du métal. (Non apparition de dégâts)

- Tests statiques. UL = 1,5 LL

- Tolérance aux dommages