Des professeurs de l'ETSi découvrent une méthode de production en masse de microfibres

Des professeurs de l'ETSi découvrent une méthode de production en masse de microfibres

Des professeurs du département d'ingénierie aérospatiale et de mécanique des fluides de l'École supérieure technique d'ingénierie de l'Université de Séville ont mis au point une méthode de production en série de microfibres à base d'un polymère appelé alcool polyvinylique (PVA). Cette étude, publiée dans l'article https://doi.org/10.1039/D3RA03070A , représente une avancée significative dans la production industrielle de nanofibres.

Les professeurs Luis Modesto López et Alfonso Gañán Calvo, accompagnés de l'étudiant Jesús Olmedo Pradas, présentent dans cet article une nouvelle technologie applicable à la production en série de micro et nanomatériaux, notamment de nanofibres. « Grâce à sa capacité de traitement élevée, la technique que nous proposons pourrait, à l'avenir, être industrialisée et adaptée à la production à grande échelle, permettant ainsi d'améliorer les cadences de production. De plus, il convient de souligner qu'il s'agit d'une technique de production de fibres polymères, matériaux omniprésents dans notre quotidien, ce qui confère à ses applications une grande diversité : fabrication d'échafaudages biocompatibles pour la régénération tissulaire, production de plateformes fibreuses pour les systèmes de production et de stockage d'énergie (électrodes, par exemple), et systèmes d'impression 3D. Parmi les autres applications industrielles majeures et actuelles, on peut citer la fabrication de matériaux pour masques et équipements de protection individuelle (EPI), ou encore pour les vêtements connectés intelligents », explique le professeur Modesto López.

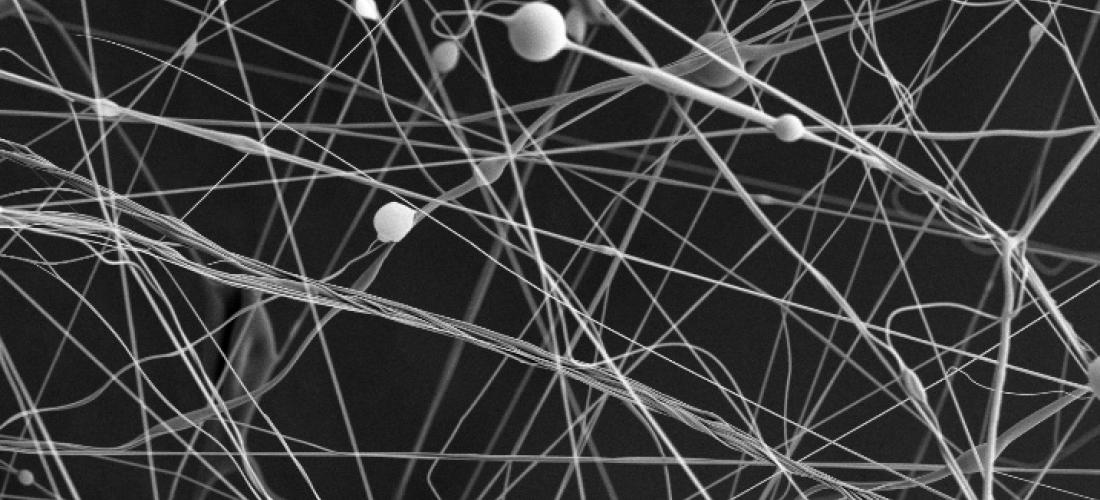

L'importance de ces travaux réside dans la production en masse de fibres extrêmement fines, appelées microfibres, à partir d'un polymère nommé alcool polyvinylique (PVA). Un procédé unique, utilisant une seule injecteur, permet de produire mille fois plus de microfibres que les systèmes conventionnels, tels que l'électrofilage. Ces microfibres ont un diamètre inférieur à 1 micromètre (1 micron, un millionième de mètre), compris entre 0,5 et 0,9 micron, ce qui les rend beaucoup plus fines qu'un cheveu (100 microns) ou qu'un globule rouge (8 microns). Elles peuvent même être aussi fines que le coronavirus (moins de 0,5 micron).

L'étude visait à développer une technologie simple et robuste pour la production de microfibres et de nanofibres à l'aide d'injecteurs pneumatiques Flow Blurring® (fournis par Ingeniatrics Tecnologías SL). Ces dispositifs utilisent un flux d'air pour fragmenter un écoulement liquide, ce qui entraîne la formation de fines gouttelettes (semblables à celles produites par les arroseurs automatiques), un processus appelé atomisation. Il est important de noter que notre étude a été financée par les programmes PAIDI 2020 et FEDER.

Le professeur Modesto López explique comment ils sont parvenus à cette découverte : « Les recherches ont débuté par des expériences de pulvérisation visant à produire des microgouttelettes. Cependant, nous avons obtenu des structures allongées que nous avons appelées ligaments. En étudiant la physique sous-jacente au processus de pulvérisation, nous avons constaté que les ligaments se formaient lors de l’utilisation de liquides très visqueux présentant un certain degré de viscoélasticité. Néanmoins, une méthode était nécessaire pour solidifier les ligaments et obtenir des fibres. Nous avons donc utilisé une source de chaleur, en l’occurrence un four tubulaire capable d’atteindre des températures de 1 200 °C, bien que 300 °C aient suffi pour notre étude. En résumé, nous avons pulvérisé une solution polymère à l’intérieur du four à l’aide d’un injecteur à flux diffus. La chaleur générée par le four a permis aux ligaments de sécher rapidement, ce qui a entraîné la formation de microfibres en quelques secondes. Parallèlement, nous avons effectué des simulations de dynamique des fluides numérique (CFD) afin de mieux comprendre les processus physiques régissant la fragmentation des solutions polymères et la formation des ligaments. ».

La plupart des travaux ont été réalisés au laboratoire de mécanique des fluides du département d'ingénierie aérospatiale et de mécanique des fluides de l'ETSI, bien qu'ils aient également utilisé les installations de CITIUS, où ils ont analysé la viscosité des solutions de polymères dans l'unité de caractérisation fonctionnelle et examiné la forme et la taille des microfibres à l'aide d'un microscope électronique à balayage (MEB) de l'unité de microscopie.

Ce projet est novateur car il vise à révolutionner les méthodes conventionnelles de production de microfibres et de nanofibres. Actuellement, les techniques les plus courantes de fabrication de nanofibres utilisent des champs électriques comme source d'énergie pour étirer les solutions polymères, réduire leur taille et/ou les fragmenter ; or, cela requiert que le liquide présente une certaine conductivité électrique. De plus, ces techniques ont une faible capacité de traitement pour la solution en question, de l'ordre de 0,1 millilitre par heure. À cet égard, notre technologie est plus économe en énergie que les méthodes actuelles car elle ne dépend pas d'une source d'énergie externe pour fragmenter le liquide. Elle exploite plutôt l'énergie mécanique contenue dans le flux d'air pour générer une nouvelle surface, c'est-à-dire une multitude de fibres plus fines. De même, la technologie proposée présente une capacité de traitement extrêmement élevée, puisqu'elle peut fonctionner avec des débits de liquide de l'ordre de 1 500 millilitres par heure, soit plus de mille fois la capacité des systèmes conventionnels. En outre, ce projet ouvre une nouvelle voie de recherche concernant la fabrication de fibres composites constituées de deux matériaux polymères ou plus et pouvant contenir des nanoparticules fonctionnelles ou des matériaux tels que le graphène et les nanotubes de carbone.